目前人工智能(AI)正在變革多個行業。有一個很有趣的現象:人工智能正在幫助推動人工智能芯片的進步。早在2021年6月,谷歌就利用AI來設計其TPU芯片。谷歌表示,人工智能可以在不到6小時的時間內完成人工需要數月時間完成的芯片設計工作。《Nature》的一篇評論稱這項研究是一項“重要成就”,并指出此類工作可以幫助抵消摩爾定律的終結。除此之外,英偉達已經開始使用人工智能來有效地改進和加速 GPU 設計;三星也已經談論到了使用人工智能設計芯片。

但這遠不是人工智能輔助芯片的唯一應用,AI技術正滲透到更多芯片業的核心環節,其中在制造這一芯片產業鏈的關鍵環節,AI也在悄然發力。

芯片制造環節,良率越來越受到考驗

現在幾乎所有的應用包括5G、物聯網、汽車、數據中心等的實現與發展都建立在更高性能、更低功耗、更大算力的芯片的基礎之上。芯片的需求大幅提升,而芯片的供應卻跟不上需求,提升現有產品的良率是業內公認的有效措施。

然而,良率的提升卻給芯片設計商和制造商都帶來了很大的挑戰。

制造是半導體產業鏈的關鍵一環。整個制造過程主要分為八個步驟:晶圓加工 - 氧化 - 光刻 - 刻蝕 - 薄膜沉積 - 互連 - 測試 - 封裝,每個芯片的制造步驟又需要數百個工藝。芯片生產制造的周期動輒兩三個月,生產過程中產生的數據量龐雜,涉及的參數變量繁多,任何一點微小的變化都能影響到最終芯片的良率。

遵循著摩爾定律的工藝制程演進是芯片實現高性能計算最為有效的途徑之一,也是產業追逐的方向。而隨著芯片工藝來到更先進的5nm、3nm,芯片設計復雜度呈幾何倍數增加,生產流程的不斷加長,芯片的制造變得極其復雜與精密,良率變得極具挑戰。據半導體設備供應商巨頭應用材料公司表示,從2015年到2021年,芯片制造的工藝步驟的數量增加了48%。相比成熟節點,先進節點的基準良率也越來越低。

而在半導體的商業化進程中,良率直接關系到芯片的產量、生產成本與企業的盈利能力。所以說,僅僅通過芯片工藝技術的改進來提高PPA變得越來越困難,而且從性價比來看,芯片流片的費用越來越貴,只有極少數的芯片公司才能負擔得起。

因此,既要提升芯片的良率又要在經濟上可行,必須要多管齊下,探索創新的方法。在如今這個高度自動化的時代,引入人工智能/機器學習等技術,推動芯片的制造流程,提升芯片的良率,進而幫助我們快速彌合算力供需之間的差距。

AI的強勢出擊

芯片制造是世界上最昂貴的生產工藝之一。芯片產量決定了諸如英特爾、三星、臺積電等晶圓廠商的成敗。他們不惜投入大量資源來使晶圓廠全天候運營,以實現長期利潤最大化。

半導體制造商需要依靠掃描、測試和診斷來幫助故障分析以解決良率問題。后端的缺陷檢測無疑是提升芯片良率的一大“把關者”。現在大多數先進的SoC使用了極小的制造工藝,有的甚至引入EUV光刻技術,對制造商來說更加難以定位芯片上的微小故障和缺陷;并且在制造3D結構和執行復雜的多圖案化步驟時,其中一些小的差異會累積以產生良率抑制缺陷,如果其中的一些微小的差異被延遲檢測到,那么之后進行的所有流程步驟基本上都是浪費時間和金錢。他們發現缺陷的時間越長,損失的錢就越多。

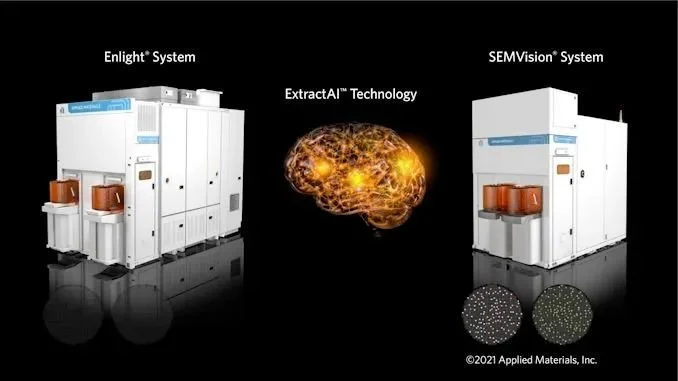

為了解決這一行業難題,半導體設備供應商應用材料(Applied Materials)將人工智能融入到晶圓檢測流程,從2016年開始應用材料就使用ExtractAI技術開發Enlight系統,于 2020 年推出了新一代Enlight光學半導體晶圓檢測機,該檢測設備引入了大數據和AI技術。Enlight 系統只需不到一個小時就可以繪制出晶圓上數百萬個潛在缺陷。

應用材料表示,結合他們的Enlight光學檢測、ExtractAI技術和SEMVision eBeam審查功能,他們解決了最困難的檢測挑戰:將影響良率的缺陷與噪聲區分開來,還可以實時學習和適應工藝變化。而且通過生成大數據,Enlight系統將捕獲關鍵缺陷的成本降低了3倍。這將使晶圓廠可以比以往更快地接收更多可操作的數據,從而降低擁有成本并加快產量和上市時間。目前,這些最新的工具集已經安裝在多個晶圓廠中,這些晶圓廠都在使用它來縮短最新技術的良率。

應用材料公司表示,Enlight是其產品線中第一個使用人工智能來改進生產過程的系統,還有更多人工智能增強系統正在籌備中。

檢測設備是后期制造環節提升良率中的一個措施,而如果能在IC開發的物理設計階段就采取必要的措施,將良率的把控逐步轉移到芯片前端設計,來確保能夠準確地制造設計,那么就能提高產量并防止產品交付給客戶后可能出現的缺陷。這在行業內稱之為DFM(Design-for-Manufacture),該概念幾乎存在于所有工程學科中。

在芯片設計端的DFM,EDA供應商們正致力于將各種AI功能集成到工具流中。

舉例來看,西門子EDA的Calibre SONR工具就內嵌了機器學習引擎TenssorFlow,通過將并行計算和ML技術融入到EDA工具中去,使得EDA工具具有更快的運行速度。Calibre物理驗證平臺涵蓋了Signoff級驗證的Layout、Mask以及芯片制造過程中所有驗證步驟。Calibre的產品線還在不斷擴充,通過產品之間的互補優勢真正做到從芯片設計端一路延伸至芯片制造端。這不僅能夠幫助設計人員可以胸有成竹地實施物理驗證和交付設計,并能大幅提升流片良率,縮短芯片產品上市時間并加快創新速度。

仿真一直是芯片設計師的痛,隨著先進工藝和超低電壓的發展需求,仿真領域面臨著數據量大、時序庫提取時間長、暴力窮舉太慢、STA工具做內差法精度不夠等痛點,而如果利用機器學習算法,通過大數據的方式分析已有數據庫,通過多個表面模型互聯,構建一個多維模型,通過這樣模型的創建去推測出一個新的 Corner下的數據庫。這樣的方式與SPICE仿真或者內差法相比,可以說是跨代競爭,無論是速度還是精度,都有巨大的優勢。西門子EDA推出的Solido機器學習技術,能夠對單一時序庫文件的提取加速近百倍(相較傳統SPICE方式),對整體時序庫提取速度提升2到3倍,同時還可以把精度控制在可接受的范圍之內。

驗證也在伴隨著SoC的復雜而日益復雜和困難的一項工作,驗證工作在芯片研發中所占的比重也越來越大,因為如此繁重的驗證工作必須保證百分之百正確才能確保流片的成功。關于這個挑戰,也可以交給AI,機器學習被用來自動選擇解析器策略,以執行西門子EDA OneSpin中與形式驗證有關的斷言證明。

隨著工藝和設計向前推進,良率丟失的根因變得越來越復雜,故障隔離技術面臨挑戰,提高診斷分辨率成為減少良率爬坡時間的首要任務。在這方面,西門子EDA 的Tessent Diagnosis的版圖感知和單元感知技術,結合Tessent YieldInsight的無監督機器學習技術,即Root Cause Deconvolution(簡稱為RCD),可以找到最可能的缺陷分布并移除低概率懷疑點,從而提高分辨率和準確性。目前格芯、UMC和中芯國際等都在使用該技術來快速的定位到影響良率的準確根因并快速實現良率提升。

電話:0517-82688819

郵件:578531216@qq.com

地址:江蘇省淮安市漣水縣金城路59-5